Das Nachrichtenportal von BTH-Heimtex · Haustex · Carpet Home · Eurodecor · FussbodenTechnik · Parkett Magazin

Aufnahme neuer Produktgruppen für die Emicode-Zertifizierung

FussbodenTechnik: Herr Urbath, was waren eigentlich die ersten Produktgruppen, die vor 25 Jahren mit dem Emicode zertifiziert wurden?

Hartmut Urbath: Wir haben mit Klebstoffen, Grundierungen und Spachtelmassen angefangen. Unsere Wurzeln liegen nämlich ganz klar im Bodenbereich. Später folgten Verlegewerkstoffe für keramische Fliesen und Parkettlacke als weitere Produktgruppen. Zu den Gründungsmitgliedern der GEV gehörten Ardex, Ato Findley, Bostik, Forbo Eurocol, Henkel, Kiesel, Schönox, Uzin und Wakol.

Ich bin übrigens seit der ersten Stunde nah dabei - zusammen mit meinem damaligen Chef Dr. Udo Windhövel, einem Gründungsmitglied der GEV. Nach seinem Ausscheiden 2009 bin ich dann in den Technischen Beirat gewählt worden und habe 2019 den Vorsitz von Jürgen Gehring übernommen. Wir sind von Anfang an immer am Puls der Zeit geblieben.

FT: Wie läuft die Aufnahme einer neuen Produktgruppe für die Emicode-Zertifizierung ab?

Urbath: Unsere Bemühungen, eine neue Produktgruppe zu erfassen, erfolgen immer nur auf Anregung der jeweiligen Hersteller. Die GEV wird da nicht pro-aktiv und sucht nicht von sich aus nach neuen Produktgruppen, die sich eignen würden - wir folgen dem Bedarf. Und es muss sich um ein bauchemisches Produkt handeln. So gibt es derzeit keinen Emicode für Klebstoffe, mit denen Möbel zusammengeleimt werden.

Ein Hersteller bittet uns also, sein Produkt einzugruppieren. Wir, der Technische Beirat, suchen dann zuerst eine ähnliche, bereits bestehende Gruppe, die passen könnte. Oft sind es nur Begrifflichkeiten, die in unserer Liste noch nicht erfasst sind - und entsprechend ergänzen wir diese einfach. Komplizierter wird es, wenn sich das besagte Produkt tatsächlich keiner bestehenden Gruppe zuordnen lässt.

FT: Was geschieht dann?

Urbath: Um eine vollkommen neue Produktgruppe für die Emicode-Zertifizierung aufzunehmen, muss zuerst geprüft werden, ob dies ein Einzelwunsch ist oder ein grundsätzliches Brancheninteresse daran besteht. Wir wollen nämlich keinem einzelnen Hersteller einen individuellen Vorteil verschaffen. Daher müssen mindestens drei Hersteller aus derselben Branche ihr Interesse bekunden, dass eine bestimmte Produktgruppe neu aufgenommen wird.

Melden sich genügend Interessenten, bilden wir eine Projektgruppe. In dieser sind Vertreter des Technischen Beirats und der Geschäftsstelle der GEV sowie verschiedene Branchenteilnehmer vertreten. Wir fragen auch nach, ob die Letztgenannten noch weitere Experten aus ihrer Branche kennen, die wir in die Projektgruppe aufnehmen können. Unser Technischer Beirat wird ja sehr von Vertretern der Verlegewerkstoffhersteller dominiert, von daher fehlt uns bei manchen Produktgruppen die Expertise. Das war etwa jüngst bei der Neuaufnahme von Putzen der Fall. Dabei haben wir zum Beispiel beim Verband für Dämmsysteme, Putz und Mörtel (VDPM) und beim Verband der deutschen Lack- und Druckfarbenindustrie (VdL) um Unterstützung gebeten.

FT: Wie kann man sich die Arbeit dieser Projektgruppen vorstellen?

Urbath: Das sind vor allem Diskussionen auf technischer Ebene. Es gilt, innerhalb einer neuen Produktgruppe weitere Untergruppen auszumachen, sodass am Ende möglichst viele Produkte mit genau definierten Laboruntersuchungen erfasst werden können. Bei der recht neuen Emicode-Produktgruppe der Reaktionsharzbeschichtungen waren das beispielsweise Unterscheidungen in Rollbeschichtungen, die in erster Linie in weniger beanspruchten Bereichen wie zum Beispiel in privaten Kellern oder Hauswirtschaftsräumen eingesetzt werden, und Beschichtungen für hochbelastete Industriebereiche. Daneben haben wir auch noch über spezielle Anwendungen gesprochen, wie etwa ableitfähige Beschichtungen. Oft gelten für solche Produkte verschiedene Normen. Das alles muss später bei der Prüfsituation im Labor berücksichtigt werden.

FT: Welche Funktion hat bei den folgenden Untersuchungen der sogenannte Prüfkörper?

Urbath: Der Prüfkörper ist schlicht die zu untersuchende und korrekt vorbereitete Probe. Zum Beispiel einfach die Platte, auf der das zu prüfende Produkt in der notwendigen Menge aufgetragen ist - etwa ein Klebstoff oder eine Spachtelmasse. Bei einer Dämmunterlage ist es das in richtiger Größe zugeschnittene Stück der Unterlage, bei der die Ränder und die Unterseite abgeschirmt werden, damit die Emissionen praxisgerecht nur nach oben entweichen. Oder ein Fugendichtstoff wird in ein U-förmiges Profil eingefüllt, sodass der Prüfkörper wirklich eine Fuge simuliert. Die Form und Größe des Prüfkörpers sind also produktabhängig und werden als Teil der Prüfvorschrift für die jeweilige Produktkategorie festgelegt.

FT: Was geschieht dann in den Laboren?

Urbath: Die GEV gibt die zu untersuchenden Produkte nicht in der Schichtdicke in die Prüfkammer, in der diese später real eingebaut werden. Das Emissionsverhalten eines Produkts ist nämlich nicht linear abhängig von der verwendeten Menge. Bei einem Parkettklebstoff steigt die Abgabe flüchtiger Stoffe an die Raumluft nicht signifikant an, wenn man statt 300 Gramm 600 oder 1.000 Gramm in der Prüfkammer testet. Wichtig ist, dass in der Kammer 23 °C und 50 % Luftfeuchte herrschen. Einige Produkte müssen vorher drei Tage lang vorkonditioniert werden, wenn durch einen hohen Wasseranteil im Produkt das Klima in der Prüfkammer bei der 3-Tage-Messung noch zu feucht wäre. Dann erhalten wir aussagekräftige Daten zum Emissionsverhalten - nach der 3-Tage-Messung und der 28-Tage-Messung.

In die Prüfkammer geben wir dann einen Prototypen, der im Aufbau, das heißt in Größe, Schichtdicke, Auftragsmenge etc. möglichst einem bereits festgelegten Prüfkörper entspricht. Es gilt, neue Produktkategorien mit etablierten Prüfmitteln und Aufbauten zu untersuchen. Wir wollen möglichst wenig unterschiedliche Prüfkörper definieren, damit in den Prüflaboren eine zu hohe Komplexität vermieden wird. Wenn nach Abschluss dieser Vorprüfungen dann der Aufbau des Prüfkörpers, mit dem reproduzierbare Ergebnisse erzielt werden können, festgelegt werden kann, formuliert die Projektgruppe eine entsprechende Prüfvorschrift für die Produkte der neuen Kategorie.

FT: Ist damit das Prozedere abgeschlossen?

Urbath: Nein, noch nicht. Die Projektgruppe stellt ihre Ergebnisse dem Technischen Beirat der GEV vor. Dieser ist das Entscheidungsgremium, das abschließend bestimmt, ob die neue Produktgruppe in die Emicode-Zertifizierung aufgenommen wird oder nicht - nach sorgfältiger Prüfung und umfangreicher Diskussion.

Fällt die Entscheidung positiv aus, folgt noch der bürokratische Teil: die Aufnahme in unsere Produktliste, eine Nummernzuordnung der Prüfmethode sowie die Verankerung in den entsprechenden Dokumenten, die auf unserer Webseite veröffentlicht sind. Wir informieren natürlich aktiv alle GEV-Mitglieder weltweit über die neue Produktgruppe.

FT: Auf welchen Zeitraum erstrecken sich diese Abläufe, die Sie eben geschildert haben?

Urbath: Auf etwa neun bis zwölf Monate. Es können schon mal drei Monate zwischen der ersten und der zweiten Sitzung der Projektgruppe liegen. Die Arbeiten im Prüflabor dauern mindestens sechs Wochen. Die Untersuchungen erfordern einen großen Zeitaufwand. In neun Monaten finden daher in der Regel nur drei bis vier Sitzungen der Projektgruppe statt.

FT: Wer trägt die Kosten für diese umfangreichen Untersuchungen? Der Hersteller, der sein Produkt zertifizieren lassen will?

Urbath: Im Rahmen der Voruntersuchungen trägt die GEV in der Regel die Prüfkosten. Der besagte Hersteller muss aber Mitglied bei uns sein - somit ist diese Leistung im Preis der Mitgliedschaft eingeschlossen.

FT: Hat die GEV in den vergangenen Jahren viele neue Produktgruppen aufgenommen?

Urbath: Neue Emicode-Produktgruppen, für die ein neues Prozedere für Prüfkörper und Messung entwickelt werden muss, entstehen heute eher nur noch selten, weil wir schon sehr breit aufgestellt sind. Viele Produkte können wir den vorhandenen Gruppen und Testverfahren zuordnen - sie also entsprechend handhaben. In den vergangenen drei Jahren kamen nur die bereits erwähnten Kunstharzbeschichtungen und die Putze als eigenständige Produktkategorien neu hinzu. Konkrete Anfragen erhalten wir etwa eine pro Monat. Vieles können wir aber zum Glück am grünen Tisch entscheiden, ohne eine Projektgruppe einrichten zu müssen - eben weil zahlreiche Produkte ähnlich gehandhabt werden können. Wir sagen dem Hersteller, welche Prüfung er durchführen muss, um den Emicode erhalten zu können. Wir empfehlen ihm auch Analyse-Institute.

FT: Hat die GEV auch mal eine Anfrage abgelehnt, eine neue Produktgruppe für die Emicode-Zertifizierung aufzunehmen?

Urbath: Ja, das kommt schon vor - vor allem bei Anfragen für Produkte für den Außenbereich, etwa Dachbeschichtungen. Der Emicode bezieht sich ausschließlich auf die Innenraumluft-Qualität. Wir zertifizieren nur solche Produkte, die im Inneren eines Gebäudes zum Einsatz kommen. Wir stellten in den vergangenen Jahren fest, dass verstärkt auch solche Anfragen für Außenprodukte bei uns eingehen.

FT: Woran liegt das?

Urbath: Das hat vermutlich damit zu tun, dass viele Hersteller den Emicode nutzen wollen, um ihre Produkte damit für das nachhaltige Bauen zu qualifizieren - gemäß den Vorgaben der Green-Buildung-Organisationen wie der Deutschen Gesellschaft für Nachhaltiges Bauen (DGNB) oder dem LEED-Verfahren. Diese akzeptieren den Emicode quasi als Eintrittskarte, da dieser ja bestätigt, dass das jeweilige Produkt sehr emissionsarm ist. Für die Hersteller ist dieser Weg natürlich elegant und preiswert - unsere Vorgaben sind da aber eindeutig. Und die Vorgaben der entsprechenden Organisationen genauso, denn der Emicode wird nur als Nachweis für die Erfüllung der Anforderungen an die Innenraumluftqualität herangezogen.

FT: Wo sehen Sie den Emicode und Ihre Arbeit in zehn Jahren?

Urbath: Ich gehe nur von ein paar neuen Produktgruppen aus, die bis dahin hinzukommen - fast alle wichtigen bauchemischen Produkte für Boden, Wand und Decke erfassen wir bereits. Mit den Putzen schließen wir künftig eine große Lücke. Es gibt ja auch viele Hersteller, die lieber auf andere Label setzen oder ihre eigenen haben - etwa die Farbenindustrie. Auch bei den Bodenbelagsherstellern besteht kein Interesse, ihre Produkte mit dem Emicode zertifizieren zu lassen. Hersteller textiler Beläge setzen etwa auf das GUT-Label. Aber wir sind stets bereit, auf sich ändernde Marktbedingungen adäquat zu reagieren sowie uns und den Emicode weiterzuentwickeln.

aus FussbodenTechnik 03/22 (Wirtschaft)

aus FussbodenTechnik 03/22 (Wirtschaft)

Für uns zählen die "Innen-Werte"

Der Emicode der GEV bietet eine gute Orientierung, ob ein bauchemisches Produkt wenig schädliche Stoffe an die Innenraumluft abgibt. Aber was passiert, wenn ein Hersteller ein Produkt zur Zertifizierung einreicht, das sich keiner der bestehenden Kategorien zuordnen lässt? Der Vorsitzende des Technischen Beirats der GEV, Hartmut Urbath, erklärt im Interview, wie es gelingt, solche neuen Produktgruppen aufzunehmen, damit diese später den Emicode tragen können.FussbodenTechnik: Herr Urbath, was waren eigentlich die ersten Produktgruppen, die vor 25 Jahren mit dem Emicode zertifiziert wurden?

Hartmut Urbath: Wir haben mit Klebstoffen, Grundierungen und Spachtelmassen angefangen. Unsere Wurzeln liegen nämlich ganz klar im Bodenbereich. Später folgten Verlegewerkstoffe für keramische Fliesen und Parkettlacke als weitere Produktgruppen. Zu den Gründungsmitgliedern der GEV gehörten Ardex, Ato Findley, Bostik, Forbo Eurocol, Henkel, Kiesel, Schönox, Uzin und Wakol.

Ich bin übrigens seit der ersten Stunde nah dabei - zusammen mit meinem damaligen Chef Dr. Udo Windhövel, einem Gründungsmitglied der GEV. Nach seinem Ausscheiden 2009 bin ich dann in den Technischen Beirat gewählt worden und habe 2019 den Vorsitz von Jürgen Gehring übernommen. Wir sind von Anfang an immer am Puls der Zeit geblieben.

FT: Wie läuft die Aufnahme einer neuen Produktgruppe für die Emicode-Zertifizierung ab?

Urbath: Unsere Bemühungen, eine neue Produktgruppe zu erfassen, erfolgen immer nur auf Anregung der jeweiligen Hersteller. Die GEV wird da nicht pro-aktiv und sucht nicht von sich aus nach neuen Produktgruppen, die sich eignen würden - wir folgen dem Bedarf. Und es muss sich um ein bauchemisches Produkt handeln. So gibt es derzeit keinen Emicode für Klebstoffe, mit denen Möbel zusammengeleimt werden.

Ein Hersteller bittet uns also, sein Produkt einzugruppieren. Wir, der Technische Beirat, suchen dann zuerst eine ähnliche, bereits bestehende Gruppe, die passen könnte. Oft sind es nur Begrifflichkeiten, die in unserer Liste noch nicht erfasst sind - und entsprechend ergänzen wir diese einfach. Komplizierter wird es, wenn sich das besagte Produkt tatsächlich keiner bestehenden Gruppe zuordnen lässt.

FT: Was geschieht dann?

Urbath: Um eine vollkommen neue Produktgruppe für die Emicode-Zertifizierung aufzunehmen, muss zuerst geprüft werden, ob dies ein Einzelwunsch ist oder ein grundsätzliches Brancheninteresse daran besteht. Wir wollen nämlich keinem einzelnen Hersteller einen individuellen Vorteil verschaffen. Daher müssen mindestens drei Hersteller aus derselben Branche ihr Interesse bekunden, dass eine bestimmte Produktgruppe neu aufgenommen wird.

Melden sich genügend Interessenten, bilden wir eine Projektgruppe. In dieser sind Vertreter des Technischen Beirats und der Geschäftsstelle der GEV sowie verschiedene Branchenteilnehmer vertreten. Wir fragen auch nach, ob die Letztgenannten noch weitere Experten aus ihrer Branche kennen, die wir in die Projektgruppe aufnehmen können. Unser Technischer Beirat wird ja sehr von Vertretern der Verlegewerkstoffhersteller dominiert, von daher fehlt uns bei manchen Produktgruppen die Expertise. Das war etwa jüngst bei der Neuaufnahme von Putzen der Fall. Dabei haben wir zum Beispiel beim Verband für Dämmsysteme, Putz und Mörtel (VDPM) und beim Verband der deutschen Lack- und Druckfarbenindustrie (VdL) um Unterstützung gebeten.

FT: Wie kann man sich die Arbeit dieser Projektgruppen vorstellen?

Urbath: Das sind vor allem Diskussionen auf technischer Ebene. Es gilt, innerhalb einer neuen Produktgruppe weitere Untergruppen auszumachen, sodass am Ende möglichst viele Produkte mit genau definierten Laboruntersuchungen erfasst werden können. Bei der recht neuen Emicode-Produktgruppe der Reaktionsharzbeschichtungen waren das beispielsweise Unterscheidungen in Rollbeschichtungen, die in erster Linie in weniger beanspruchten Bereichen wie zum Beispiel in privaten Kellern oder Hauswirtschaftsräumen eingesetzt werden, und Beschichtungen für hochbelastete Industriebereiche. Daneben haben wir auch noch über spezielle Anwendungen gesprochen, wie etwa ableitfähige Beschichtungen. Oft gelten für solche Produkte verschiedene Normen. Das alles muss später bei der Prüfsituation im Labor berücksichtigt werden.

FT: Welche Funktion hat bei den folgenden Untersuchungen der sogenannte Prüfkörper?

Urbath: Der Prüfkörper ist schlicht die zu untersuchende und korrekt vorbereitete Probe. Zum Beispiel einfach die Platte, auf der das zu prüfende Produkt in der notwendigen Menge aufgetragen ist - etwa ein Klebstoff oder eine Spachtelmasse. Bei einer Dämmunterlage ist es das in richtiger Größe zugeschnittene Stück der Unterlage, bei der die Ränder und die Unterseite abgeschirmt werden, damit die Emissionen praxisgerecht nur nach oben entweichen. Oder ein Fugendichtstoff wird in ein U-förmiges Profil eingefüllt, sodass der Prüfkörper wirklich eine Fuge simuliert. Die Form und Größe des Prüfkörpers sind also produktabhängig und werden als Teil der Prüfvorschrift für die jeweilige Produktkategorie festgelegt.

FT: Was geschieht dann in den Laboren?

Urbath: Die GEV gibt die zu untersuchenden Produkte nicht in der Schichtdicke in die Prüfkammer, in der diese später real eingebaut werden. Das Emissionsverhalten eines Produkts ist nämlich nicht linear abhängig von der verwendeten Menge. Bei einem Parkettklebstoff steigt die Abgabe flüchtiger Stoffe an die Raumluft nicht signifikant an, wenn man statt 300 Gramm 600 oder 1.000 Gramm in der Prüfkammer testet. Wichtig ist, dass in der Kammer 23 °C und 50 % Luftfeuchte herrschen. Einige Produkte müssen vorher drei Tage lang vorkonditioniert werden, wenn durch einen hohen Wasseranteil im Produkt das Klima in der Prüfkammer bei der 3-Tage-Messung noch zu feucht wäre. Dann erhalten wir aussagekräftige Daten zum Emissionsverhalten - nach der 3-Tage-Messung und der 28-Tage-Messung.

In die Prüfkammer geben wir dann einen Prototypen, der im Aufbau, das heißt in Größe, Schichtdicke, Auftragsmenge etc. möglichst einem bereits festgelegten Prüfkörper entspricht. Es gilt, neue Produktkategorien mit etablierten Prüfmitteln und Aufbauten zu untersuchen. Wir wollen möglichst wenig unterschiedliche Prüfkörper definieren, damit in den Prüflaboren eine zu hohe Komplexität vermieden wird. Wenn nach Abschluss dieser Vorprüfungen dann der Aufbau des Prüfkörpers, mit dem reproduzierbare Ergebnisse erzielt werden können, festgelegt werden kann, formuliert die Projektgruppe eine entsprechende Prüfvorschrift für die Produkte der neuen Kategorie.

FT: Ist damit das Prozedere abgeschlossen?

Urbath: Nein, noch nicht. Die Projektgruppe stellt ihre Ergebnisse dem Technischen Beirat der GEV vor. Dieser ist das Entscheidungsgremium, das abschließend bestimmt, ob die neue Produktgruppe in die Emicode-Zertifizierung aufgenommen wird oder nicht - nach sorgfältiger Prüfung und umfangreicher Diskussion.

Fällt die Entscheidung positiv aus, folgt noch der bürokratische Teil: die Aufnahme in unsere Produktliste, eine Nummernzuordnung der Prüfmethode sowie die Verankerung in den entsprechenden Dokumenten, die auf unserer Webseite veröffentlicht sind. Wir informieren natürlich aktiv alle GEV-Mitglieder weltweit über die neue Produktgruppe.

FT: Auf welchen Zeitraum erstrecken sich diese Abläufe, die Sie eben geschildert haben?

Urbath: Auf etwa neun bis zwölf Monate. Es können schon mal drei Monate zwischen der ersten und der zweiten Sitzung der Projektgruppe liegen. Die Arbeiten im Prüflabor dauern mindestens sechs Wochen. Die Untersuchungen erfordern einen großen Zeitaufwand. In neun Monaten finden daher in der Regel nur drei bis vier Sitzungen der Projektgruppe statt.

FT: Wer trägt die Kosten für diese umfangreichen Untersuchungen? Der Hersteller, der sein Produkt zertifizieren lassen will?

Urbath: Im Rahmen der Voruntersuchungen trägt die GEV in der Regel die Prüfkosten. Der besagte Hersteller muss aber Mitglied bei uns sein - somit ist diese Leistung im Preis der Mitgliedschaft eingeschlossen.

FT: Hat die GEV in den vergangenen Jahren viele neue Produktgruppen aufgenommen?

Urbath: Neue Emicode-Produktgruppen, für die ein neues Prozedere für Prüfkörper und Messung entwickelt werden muss, entstehen heute eher nur noch selten, weil wir schon sehr breit aufgestellt sind. Viele Produkte können wir den vorhandenen Gruppen und Testverfahren zuordnen - sie also entsprechend handhaben. In den vergangenen drei Jahren kamen nur die bereits erwähnten Kunstharzbeschichtungen und die Putze als eigenständige Produktkategorien neu hinzu. Konkrete Anfragen erhalten wir etwa eine pro Monat. Vieles können wir aber zum Glück am grünen Tisch entscheiden, ohne eine Projektgruppe einrichten zu müssen - eben weil zahlreiche Produkte ähnlich gehandhabt werden können. Wir sagen dem Hersteller, welche Prüfung er durchführen muss, um den Emicode erhalten zu können. Wir empfehlen ihm auch Analyse-Institute.

FT: Hat die GEV auch mal eine Anfrage abgelehnt, eine neue Produktgruppe für die Emicode-Zertifizierung aufzunehmen?

Urbath: Ja, das kommt schon vor - vor allem bei Anfragen für Produkte für den Außenbereich, etwa Dachbeschichtungen. Der Emicode bezieht sich ausschließlich auf die Innenraumluft-Qualität. Wir zertifizieren nur solche Produkte, die im Inneren eines Gebäudes zum Einsatz kommen. Wir stellten in den vergangenen Jahren fest, dass verstärkt auch solche Anfragen für Außenprodukte bei uns eingehen.

FT: Woran liegt das?

Urbath: Das hat vermutlich damit zu tun, dass viele Hersteller den Emicode nutzen wollen, um ihre Produkte damit für das nachhaltige Bauen zu qualifizieren - gemäß den Vorgaben der Green-Buildung-Organisationen wie der Deutschen Gesellschaft für Nachhaltiges Bauen (DGNB) oder dem LEED-Verfahren. Diese akzeptieren den Emicode quasi als Eintrittskarte, da dieser ja bestätigt, dass das jeweilige Produkt sehr emissionsarm ist. Für die Hersteller ist dieser Weg natürlich elegant und preiswert - unsere Vorgaben sind da aber eindeutig. Und die Vorgaben der entsprechenden Organisationen genauso, denn der Emicode wird nur als Nachweis für die Erfüllung der Anforderungen an die Innenraumluftqualität herangezogen.

FT: Wo sehen Sie den Emicode und Ihre Arbeit in zehn Jahren?

Urbath: Ich gehe nur von ein paar neuen Produktgruppen aus, die bis dahin hinzukommen - fast alle wichtigen bauchemischen Produkte für Boden, Wand und Decke erfassen wir bereits. Mit den Putzen schließen wir künftig eine große Lücke. Es gibt ja auch viele Hersteller, die lieber auf andere Label setzen oder ihre eigenen haben - etwa die Farbenindustrie. Auch bei den Bodenbelagsherstellern besteht kein Interesse, ihre Produkte mit dem Emicode zertifizieren zu lassen. Hersteller textiler Beläge setzen etwa auf das GUT-Label. Aber wir sind stets bereit, auf sich ändernde Marktbedingungen adäquat zu reagieren sowie uns und den Emicode weiterzuentwickeln.

Foto/Grafik: eco-Institut / Victor Kuebart

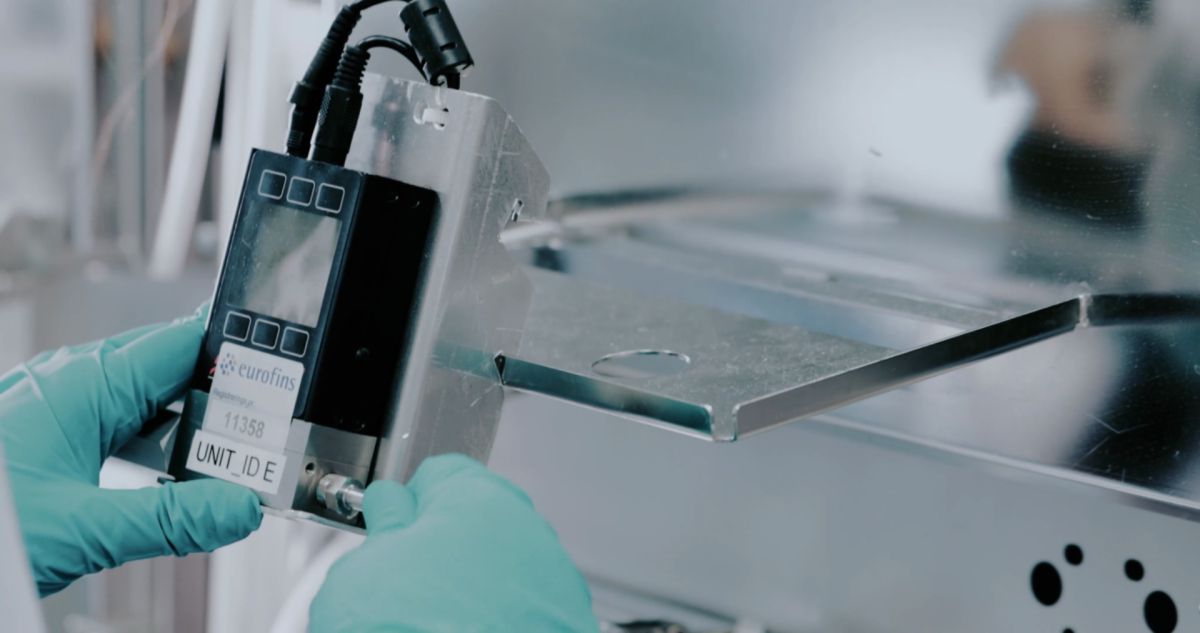

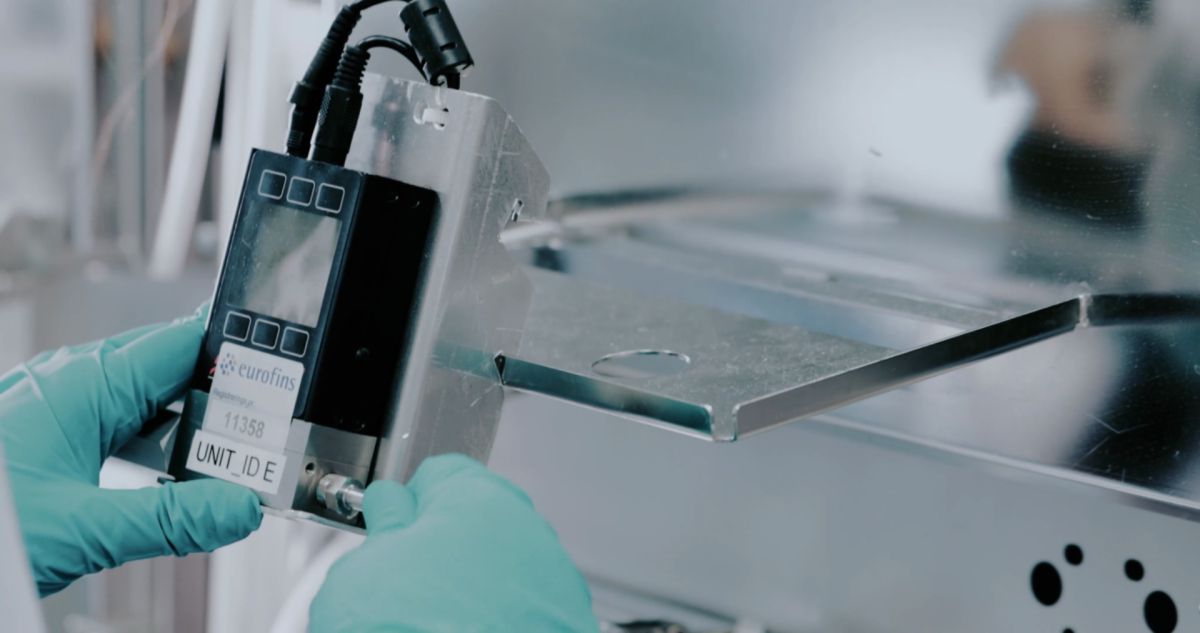

In ausgewählten Prüflaboren werden Produkte, die den Emicode tragen wollen, umfassend untersucht. Diese Labore, wie etwa das eco-Institut in Köln, spielen auch bei der Aufnahme neuer Produktgruppen für die Zertifizierung eine wichtige Rolle.

Foto/Grafik: eco-Institut / Victor Kuebart

Die GEV gibt vor, dass bei den Emicode-Tests in den Prüfkammern 23°C Temperatur und 50 % Luftfeuchte herrschen müssen – wie hier im eco-Institut.

Foto/Grafik: Eurofins Product Testing A/S

Am Ende der Untersuchungen erhält die GEV aussagekräftige Daten zum Emissionsverhalten des Produkts – nach der 3-Tage- und der 28-Tage-Messung.

Foto/Grafik: SN-Verlag

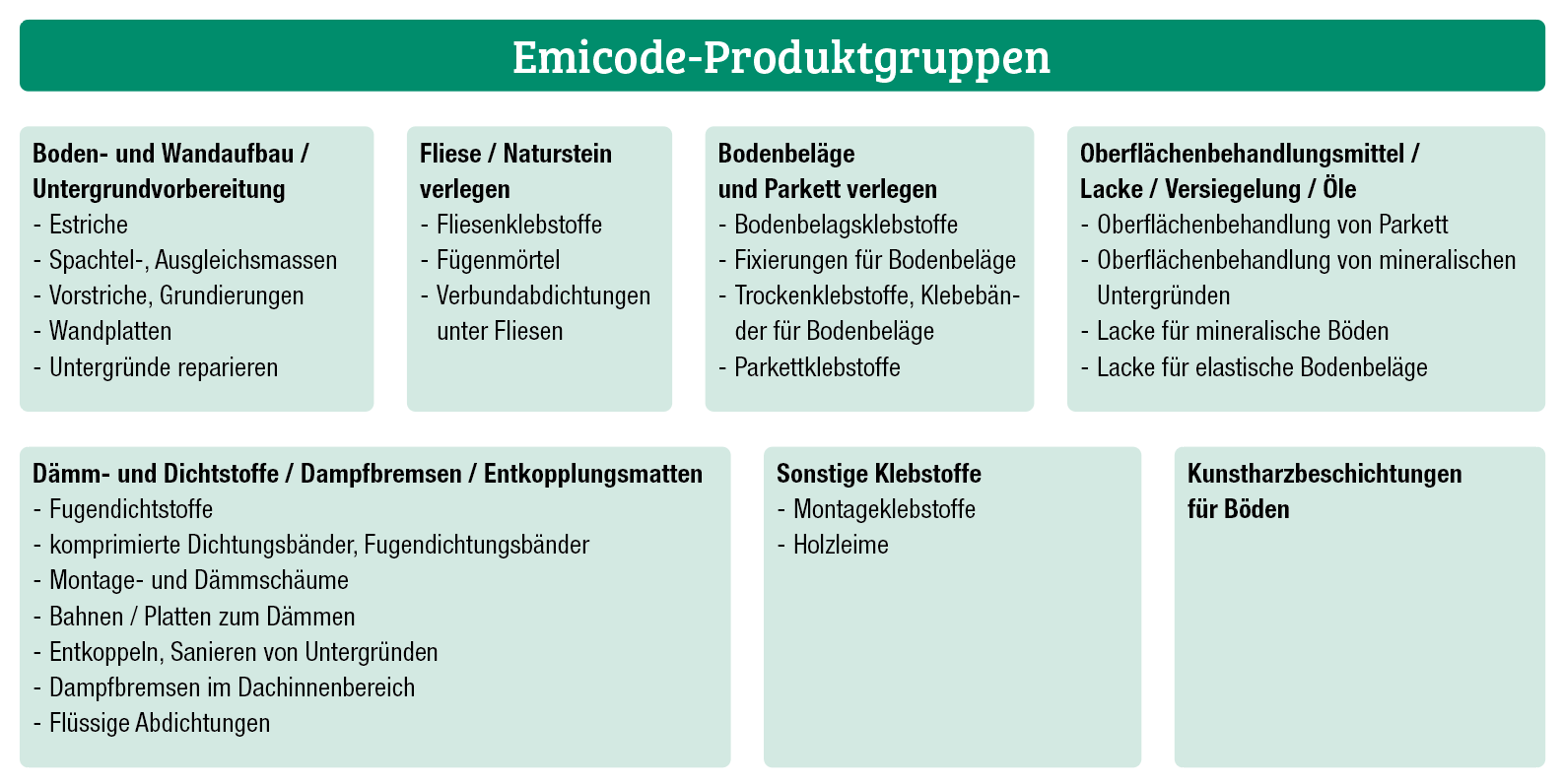

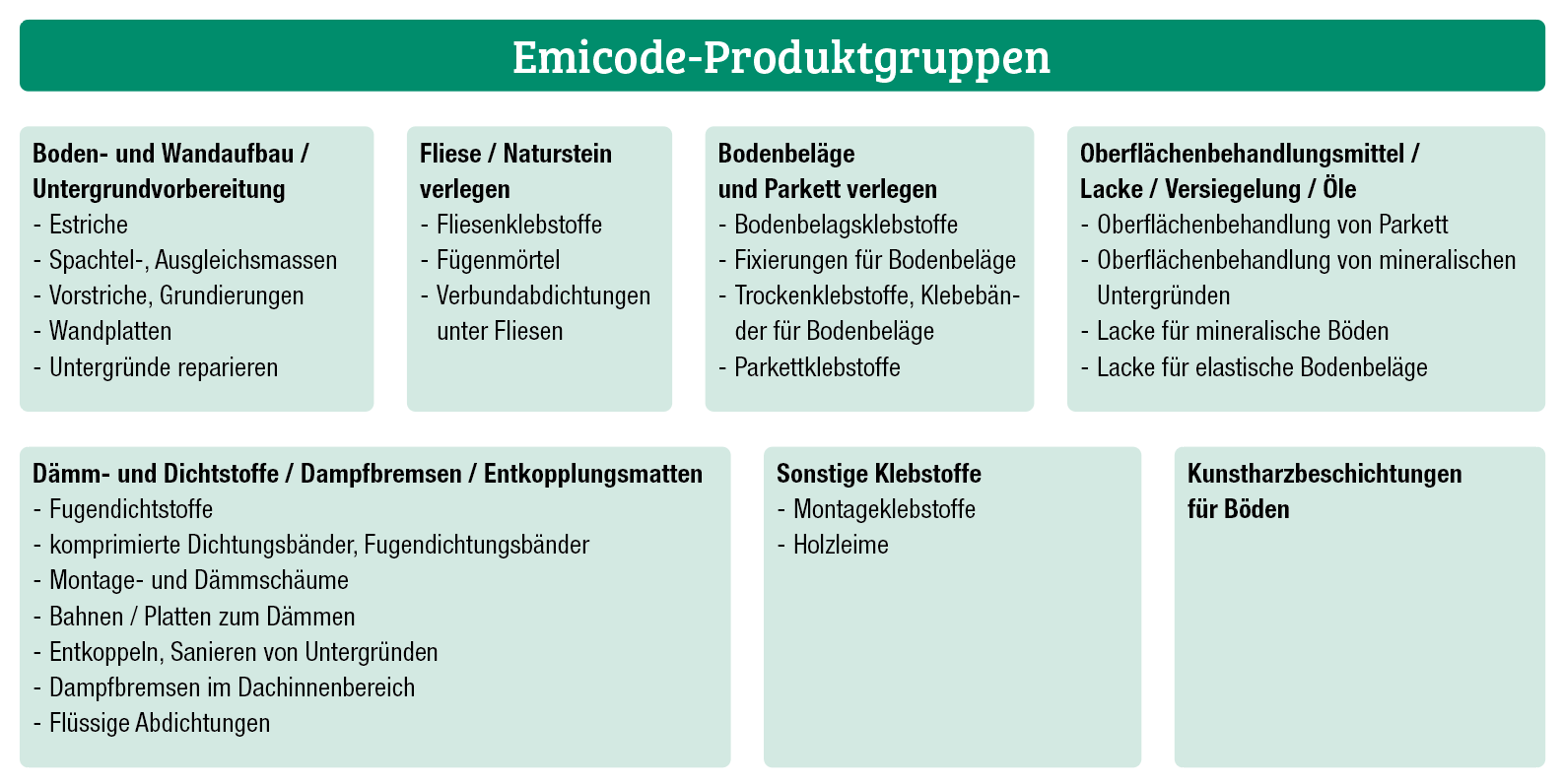

Emicode-Produktgruppen

Foto/Grafik: Thomsit

Hartmut Urbath – zur Person

Vorsitzender Technischer Beirat GEV

Der 61-jährige Diplom-Chemieingenieur Hartmut Urbath ist Vorsitzender des Technischen Beirats der Gemeinschaft Emissionskontrollierte Verlegewerkstoffe, Klebstoffe und Bauprodukte (GEV). Seit 2009 engagiert er sich als Mitglied und seit 2019 als Vorsitzender des Technischen Beirats der GEV.

Im Juni 1989 begannen Urbath seine Karriere in der Thomsit-Produktentwicklung, die damals noch zu Henkel gehörte. Bis Dezember 2016 bekleidete er verschiedene Funktionen in Entwicklung und Anwendungstechnik für die Bereiche Boden, keramische Fliese und allgemeine Bauchemie. Seit Januar 2017 ist er Leiter Technical Sales Management in der PCI Gruppe. Damit zeichnet Hartmut Urbath für den technischen Kundenservice, Schulungen, Technisches Business Development und Verbandstätigkeiten im Bereich Fußbodentechnik Europa verantwortlich.

Vorsitzender Technischer Beirat GEV

Der 61-jährige Diplom-Chemieingenieur Hartmut Urbath ist Vorsitzender des Technischen Beirats der Gemeinschaft Emissionskontrollierte Verlegewerkstoffe, Klebstoffe und Bauprodukte (GEV). Seit 2009 engagiert er sich als Mitglied und seit 2019 als Vorsitzender des Technischen Beirats der GEV.

Im Juni 1989 begannen Urbath seine Karriere in der Thomsit-Produktentwicklung, die damals noch zu Henkel gehörte. Bis Dezember 2016 bekleidete er verschiedene Funktionen in Entwicklung und Anwendungstechnik für die Bereiche Boden, keramische Fliese und allgemeine Bauchemie. Seit Januar 2017 ist er Leiter Technical Sales Management in der PCI Gruppe. Damit zeichnet Hartmut Urbath für den technischen Kundenservice, Schulungen, Technisches Business Development und Verbandstätigkeiten im Bereich Fußbodentechnik Europa verantwortlich.